金型が出来上がるまで

TDECの生産現場では、さまざまな部門の技術者や職人たちが関わりながら金型が造られています。ここでは、金型が出来上がるまでの流れをご紹介します。

- 01

- 自動車メーカーとの打ち合わせ

1.5~2年先に販売されるデザインデータを元に自動車メーカーの開発技術者とじっくりと話し合うことから始め、どのように金型を造っていくかを話し合います。新車開発のデザインエンジニアリングを経て、設計~客先据付まで責任を持ってやり遂げるからこそ、TDECの想いを余すことなく開発に投入できるのです。金型造りにおいては「TDECだから任せられるのだ」と言われる企業を目指し、日々奮闘しています。

1.5~2年先に販売されるデザインデータを元に自動車メーカーの開発技術者とじっくりと話し合うことから始め、どのように金型を造っていくかを話し合います。新車開発のデザインエンジニアリングを経て、設計~客先据付まで責任を持ってやり遂げるからこそ、TDECの想いを余すことなく開発に投入できるのです。金型造りにおいては「TDECだから任せられるのだ」と言われる企業を目指し、日々奮闘しています。

- 02

- CAE/CAD/設計

自動車メーカーとの打ち合わせが完了すると、いよいよ設計ブロックから金型造りがスタートします。TDECのブレインとして、金型造りの全てがここで決まると言っても過言ではありません。自動車デザインを忠実に再現する為のモデリングから始まり、成形シミュレーションによる綿密な検証、そして三次元ソリッド設計によって金型の骨格を作り上げていきます。

自動車メーカーとの打ち合わせが完了すると、いよいよ設計ブロックから金型造りがスタートします。TDECのブレインとして、金型造りの全てがここで決まると言っても過言ではありません。自動車デザインを忠実に再現する為のモデリングから始まり、成形シミュレーションによる綿密な検証、そして三次元ソリッド設計によって金型の骨格を作り上げていきます。

- 03

- CAM

設計データが出来上がると、次は加工機を自動で動かすためのNCプログラムを作成。加工シミュレーションによって干渉チェックや動作確認を行いながら、最適な加工条件を探っていきます。デジタルエンジニアリングを本格的に推進しているTDECでは、機械加工の全自動化を目指し、金型構造や加工工具の改革を進めています。

設計データが出来上がると、次は加工機を自動で動かすためのNCプログラムを作成。加工シミュレーションによって干渉チェックや動作確認を行いながら、最適な加工条件を探っていきます。デジタルエンジニアリングを本格的に推進しているTDECでは、機械加工の全自動化を目指し、金型構造や加工工具の改革を進めています。

- 04

- 機械加工

NCプログラムが完成すると、いよいよ工場内で金型の削り出しが始まります。ここでは高速マシニングセンタと呼ばれる大型マシンが、プログラムに沿って自動で加工します。一見すると鉄の塊にしか見えない鋳物が、少しずつ形を変えて、金型に変化する様は必見!夜間や休日は全て無人で加工を行うため、限られた時間を最大活用しています。

NCプログラムが完成すると、いよいよ工場内で金型の削り出しが始まります。ここでは高速マシニングセンタと呼ばれる大型マシンが、プログラムに沿って自動で加工します。一見すると鉄の塊にしか見えない鋳物が、少しずつ形を変えて、金型に変化する様は必見!夜間や休日は全て無人で加工を行うため、限られた時間を最大活用しています。

- 05

- 仕上

一連の機械加工が終わると、TDECが誇る仕上職人たちの出番です。多彩なパーツを手際よく正確に取り付け、そして高い精度が求められる外装面は、誤差0.01mm以内の完璧なボディラインを実現しなければなりません。こればかりは、どんな高性能マシンよりも仕上職人の腕の方が一枚上手。熟練の技の見せ所です。

一連の機械加工が終わると、TDECが誇る仕上職人たちの出番です。多彩なパーツを手際よく正確に取り付け、そして高い精度が求められる外装面は、誤差0.01mm以内の完璧なボディラインを実現しなければなりません。こればかりは、どんな高性能マシンよりも仕上職人の腕の方が一枚上手。熟練の技の見せ所です。

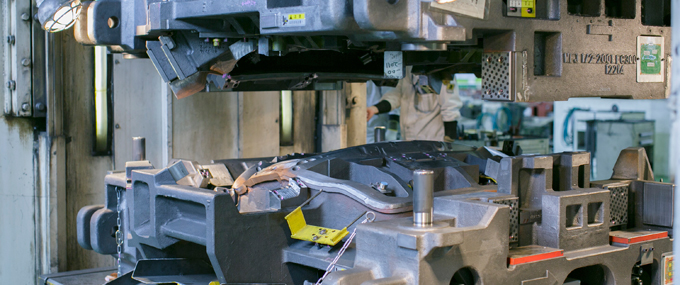

- 06

- トライアル・品質検査

仕上作業が完了した金型はプレスマシンに取り付けられ、いよいよ試打(トライアル)を行います。わずか0.7mmの鉄板からドアやトランクといった自動車ボディーの一部分が成形品として完成します。成形品は品質検査に渡され、最新の解析技術と熟練者の目視確認によって、滑らかなラインが出ているかをチェック。微細な凹凸が見つかれば、仕上に戻って再調整。合格基準に達すれば無事出荷です。

仕上作業が完了した金型はプレスマシンに取り付けられ、いよいよ試打(トライアル)を行います。わずか0.7mmの鉄板からドアやトランクといった自動車ボディーの一部分が成形品として完成します。成形品は品質検査に渡され、最新の解析技術と熟練者の目視確認によって、滑らかなラインが出ているかをチェック。微細な凹凸が見つかれば、仕上に戻って再調整。合格基準に達すれば無事出荷です。

- 07

- 出荷・据え付け

「さぁ金型も出荷したし、業務完了!」と言いたい所ですが、これで終わりではありません。社内では合格基準に達成しても、客先の量産ラインで成形するとプレス機の誤差が生じる場合が多いのです。そこで仕上職人たちは、金型と共にお客様の国内・海外工場へと出向き、最後の据え付け調整を行います。愛知津島の会社と侮るなかれ、アメリカ・イギリス・ブラジル・アジア諸国など、様々な国へと海外出張するグローバルな企業なのです。

「さぁ金型も出荷したし、業務完了!」と言いたい所ですが、これで終わりではありません。社内では合格基準に達成しても、客先の量産ラインで成形するとプレス機の誤差が生じる場合が多いのです。そこで仕上職人たちは、金型と共にお客様の国内・海外工場へと出向き、最後の据え付け調整を行います。愛知津島の会社と侮るなかれ、アメリカ・イギリス・ブラジル・アジア諸国など、様々な国へと海外出張するグローバルな企業なのです。

- 08

- 量産開始

無事に納品された金型によって、客先の工場ではボンネット、ルーフ、ドア、テールゲート、トランク、フェンダーなど様々なパーツが量産され、自動車が生まれていきます。あなたが街で見かけるクルマには、文字通りTDECの技術者たちの"金型造りにかける想いとノウハウ"が詰まっているのです。

無事に納品された金型によって、客先の工場ではボンネット、ルーフ、ドア、テールゲート、トランク、フェンダーなど様々なパーツが量産され、自動車が生まれていきます。あなたが街で見かけるクルマには、文字通りTDECの技術者たちの"金型造りにかける想いとノウハウ"が詰まっているのです。